Client : Site de production agroalimentaire – 12 500 m²

Objectif : Adapter une ligne de production pour intégrer une nouvelle machine de 8 tonnes sans interruption majeure d’activité.

Contexte

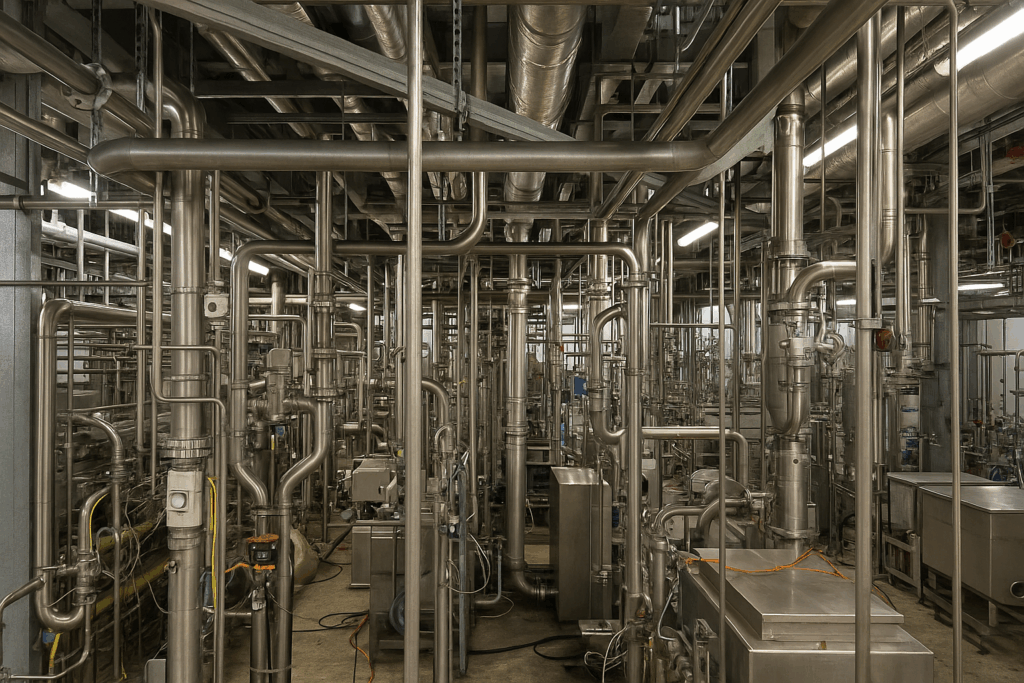

Le client disposait uniquement de plans 2D datant de plus de 15 ans. Les travaux prévus impliquaient de déplacer et modifier plusieurs réseaux (tuyauteries inox, gaines de ventilation, câblage) dans une zone très contrainte, à seulement 40 cm de hauteur libre par endroit.

Sans données précises, le risque était :

- Découverte tardive d’interférences lors du chantier

- Retards de plusieurs semaines

- Surcoût estimé à +30%

Méthodologie

- Numérisation sur site

- Scanner FARO Focus S150 et FARO Blink pour les zones difficiles d’accès

- Précision : ± 2 mm

- Temps d’acquisition : 1 journée pour l’ensemble du secteur

- Traitement & filtrage du nuage de points

- Suppression des bruits parasites et isolement de la zone concernée

- Assemblage et recalage avec la charte laser du site

- Modélisation BIM LOD 350

- Reconstitution complète des réseaux, charpentes et emplacements machines

- Export IFC pour intégration dans le logiciel de l’ingénierie client

- Simulation “avant/après”

- Visualisation de la nouvelle machine et de ses impacts sur les réseaux

- Détection automatique des conflits (clash detection)

Résultats – L’Avant / L’Après

Avant :

- Plans incomplets, absence de données 3D

- Risque élevé d’arrêt imprévu de la production

- Incertitude sur la faisabilité des travaux

Après :

- Maquette 3D millimétrique disponible pour tous les intervenants

- 0 interférence détectée pendant la pose de la nouvelle machine

- Réduction de 25% du temps d’installation

- Économie estimée : 38 000 € sur le budget initial

Quels ont été les résultats concrets après la réalisation du projet de numérisation et modélisation ?

Les résultats incluent une maquette 3D millimétrique accessible à tous les intervenants, l'absence d'interférences détectées lors de l'installation, une réduction de 25 % du temps d’installation, et une économie estimée de 38 000 € par rapport au budget initial.

Quel est l'intérêt de la simulation « avant/après » dans cette opération ?

La simulation « avant/après » permet de visualiser l’impact de la nouvelle machine sur l’environnement existant et de détecter automatiquement d’éventuels conflits ou interférences, facilitant ainsi la planification et assurant la conformité.

Qu'est-ce que la modélisation BIM LOD 350 et comment a-t-elle été utilisée ici ?

La modélisation BIM LOD 350 consiste en la reconstitution complète des réseaux, charpentes et emplacements de machines, avec un export IFC destiné à l'intégration dans le logiciel d'ingénierie du client.

Comment le traitement et le filtrage du nuage de points ont-ils été effectués ?

Le traitement a inclus la suppression des bruits parasites, l'isolement de la zone concernée, ainsi que l'assemblage et le recalage avec la charte laser du site.

Quelle méthodologie a été utilisée pour numériser le site de production précédemment ?

La numérisation du site a été réalisée à l'aide d'un scanner FARO Focus S150 et FARO Blink pour accéder aux zones difficiles, avec une précision de ± 2 mm et un temps d'acquisition d'une journée pour l'ensemble du secteur.